فلزات به عنوان ستون فقرات صنایع مختلف، نقش بسیار مهمی در زندگی روزمره ما ایفا میکنند. مقاومت بالا در برابر فشار، حرارت و سایش از جمله ویژگیهای بارز فلزات است. اما آیا تاکنون به این فکر کردهاید که چرا برخی فلزات در دماهای بسیار بالا ذوب میشوند و برخی دیگر در دمای پایینتر؟ پاسخ این سوال در مفهوم دمای ذوب فلز نهفته است.

در این مقاله، قصد داریم به بررسی مفهوم دمای ذوب فلزات بپردازیم و عوامل موثر بر آن را مورد تحلیل قرار دهیم. همچنین، به معرفی فلزاتی با بالاترین و پایینترین دمای ذوب خواهیم پرداخت. با پیوان همراه باشید تا به طور کامل شناخت بهتری از دمای ذوب فلزات داشته باشید.

دمای ذوب فلزچیست؟

دمای ذوب یک فلز، دمایی است که در آن فلز از حالت جامد به مایع تبدیل میشود. به عبارت سادهتر، اگر یک فلز را به تدریج گرم کنیم، به نقطهای میرسیم که پیوندهای بین اتمهای آن به اندازهای ضعیف میشوند که ساختار جامد از هم میپاشد و فلز به حالت مایع در میآید. این دما، نقطه ذوب یا دمای ذوب فلز نامیده میشود. دمای ذوب هر فلز، بسته به نوع اتمهای تشکیلدهنده آن، ساختار بلوری و ناخالصیهای موجود در آن متفاوت است.

دلال اهمیت دمای ذوب فلزات

دانستن دمای ذوب فلزات از اهمیت بسیار بالایی برخوردار است و در صنایع مختلف کاربردهای فراوانی دارد. برخی از دلایل اهمیت دمای ذوب فلزات عبارتند از:

- انتخاب مواد مناسب: در صنایع مختلف، انتخاب فلزی با دمای ذوب مناسب برای ساخت قطعات و تجهیزات بسیار حیاتی است. به عنوان مثال، فلزی که برای ساخت قالبهای ریختهگری استفاده میشود، باید دمای ذوبی بالاتر از دمای مذاب فلزی داشته باشد که قرار است در آن قالب ریخته شود.

- فرآیندهای تولید: در فرآیندهایی مانند جوشکاری، لحیمکاری و ریختهگری، شناخت دمای ذوب فلزات برای تنظیم دمای مناسب بسیار مهم است.

- طراحی و ساخت تجهیزات: در طراحی و ساخت تجهیزات صنعتی، مانند کورهها، موتورهای جت و توربینها، باید از فلزاتی استفاده شود که در دمای کارکرد این تجهیزات ذوب نشوند.

- تعیین خلوص فلزات: دمای ذوب یک فلز میتواند به عنوان شاخصی برای تعیین خلوص آن استفاده شود. ناخالصیها معمولاً دمای ذوب فلز را کاهش میدهند.

- تحلیل ساختار فلزات: مطالعه تغییرات دمای ذوب آلیاژها میتواند به درک بهتر ساختار و خواص مکانیکی آنها کمک کند.

به طور خلاصه، دمای ذوب یک ویژگی فیزیکی بسیار مهم در فلزات است که در بسیاری از صنایع و فرآیندهای مهندسی مورد استفاده قرار میگیرد. شناخت دقیق دمای ذوب فلزات، به مهندسان و صنعتگران کمک میکند تا مواد مناسب را برای کاربردهای مختلف انتخاب کرده و فرآیندهای تولید را بهینه کنند.

بالاترین نقطه ذوب در میان فلزات

فلزات، مواد سخت و مقاوم هستند که در صنایع مختلف کاربردهای گستردهای دارند. یکی از مهمترین ویژگیهای فلزات، دمای ذوب آنها است. دمای ذوب، دمایی است که در آن یک فلز از حالت جامد به مایع تبدیل میشود. این دما برای هر فلز متفاوت بوده و به عواملی مانند ساختار اتمی، ناخالصیها و فشار بستگی دارد.

در میان تمامی فلزات، تنگستن بالاترین نقطه ذوب را داراست. این فلز با دمای ذوب حدود 3400 درجه سانتیگراد، در برابر حرارت بسیار مقاوم است. به همین دلیل، تنگستن در صنایع مختلفی که نیاز به مقاومت در برابر دماهای بسیار بالا دارند، مورد استفاده قرار میگیرد. از جمله کاربردهای تنگستن میتوان به موارد زیر اشاره کرد:

- الکترودهای جوشکاری: به دلیل نقطه ذوب بسیار بالا، تنگستن در ساخت الکترودهای جوشکاری TIG استفاده میشود.

- لامپهای رشتهای: رشتههای لامپهای رشتهای معمولاً از تنگستن ساخته میشوند، زیرا این فلز میتواند در دمای بالا بدون ذوب شدن، نور تولید کند.

- آلیاژهای مقاوم در برابر حرارت: تنگستن به عنوان عنصر آلیاژی در ساخت آلیاژهایی استفاده میشود که در برابر حرارت بسیار مقاوم هستند.

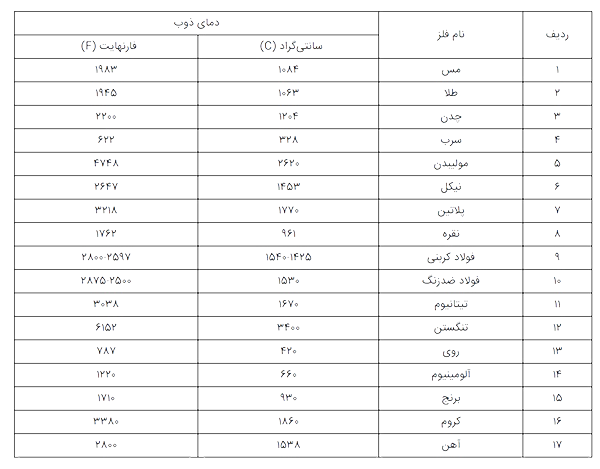

همانطور که در جدول مشاهده میکنید، علاوه بر فلزات خالص، دمای ذوب برخی آلیاژهای پرکاربرد مانند فولاد کربنی و فولاد ضدزنگ نیز ارائه شده است. این آلیاژها از ترکیب چندین عنصر مانند آهن، کربن، کروم و نیکل تشکیل شدهاند و به همین دلیل، دمای ذوب آنها با عناصر تشکیلدهندهشان متفاوت است. به عنوان مثال، اضافه کردن کربن به آهن، آلیاژی به نام فولاد کربنی را ایجاد میکند که دمای ذوب آن نسبت به آهن خالص کمتر است. این نشان میدهد که ترکیب عناصر مختلف در یک آلیاژ میتواند به طور قابل توجهی بر دمای ذوب آن تأثیر بگذارد. بنابراین، دمای ذوب یک آلیاژ نه تنها به عناصر تشکیلدهنده آن بلکه به نسبت هر یک از این عناصر نیز وابسته است.

دمای ذوب فلز آهن

آهن، یکی از پرکاربردترین فلزات در جهان است که نقش بسیار مهمی در صنایع مختلف ایفا میکند. این فلز فراوان، به دلیل خواص منحصر به فردی مانند استحکام بالا و شکلپذیری، از دیرباز مورد توجه بشر بوده است. یکی از مهمترین ویژگیهای آهن که بر کاربردهای آن تأثیر مستقیم دارد، دمای ذوب آن است.

دمای ذوب آهن به طور دقیق ۱۵۳۸ درجه سانتیگراد یا ۲۸۰۰ درجه فارنهایت است. این بدان معناست که برای ذوب کردن آهن، باید آن را تا دمای بسیار بالایی گرم کنیم. دمای ذوب بالای آهن، یکی از دلایل اصلی استحکام و مقاومت بالای آن در برابر حرارت و فشار است. به همین دلیل، آهن و آلیاژهای آن در ساخت سازههای بزرگ، ماشینآلات صنعتی، خودروها و بسیاری از محصولات دیگر کاربرد گستردهای دارند.

نقطه ذوب فولاد

فولاد، بهویژه فولاد کربنی، یکی از پرکاربردترین آلیاژهای آهن در صنعت و ساختمانسازی است. این آلیاژ با ترکیب آهن و کربن به وجود میآید و معمولاً در دماهایی بین 1420 تا 1540 درجه سانتیگراد ذوب میشود. به دلیل این گستره دمایی، ویژگیهای فیزیکی و شیمیایی فولاد به طور چشمگیری متغیر است و این تغییرات تحت تأثیر عناصر مختلفی است که در ساختار آن وارد میشود. فولاد کربنی، با نقطه ذوب نزدیک به 1420 درجه سانتیگراد، معمولاً در کاربردهایی نظیر ساختمانسازی و تولید ماشینآلات به کار میرود، اما در محیطهایی که به مقاومت بالاتری در برابر دما و رطوبت نیاز است، فولاد ضدزنگ با نقطه ذوب بالاتر (تا 1530 درجه سانتیگراد) انتخاب بهتری است.

ترکیبهای مختلف فولاد، به ویژه با اضافه شدن عناصر آلیاژی نظیر منگنز، سیلیسیم، و سایر مواد، بهطور مستقیم بر دمای ذوب آن تأثیر میگذارند. برای مثال، فولاد ضدزنگ به دلیل ترکیب خاص خود، دمای ذوب بالاتری نسبت به فولاد کربنی دارد و این امر موجب افزایش مقاومت آن در شرایط محیطی دشوار میشود. بهطور کلی، در حالی که آهن خالص نقطه ذوب کمتری دارد و به ندرت در کاربردهای صنعتی استفاده میشود، فولاد با افزودن کربن و سایر عناصر، دمای ذوب و خواص مکانیکی خود را بهبود میبخشد و به عنوان یکی از مصالح کلیدی در صنعت ساخت و ساز شناخته میشود.

دمای ذوب استیل

استیل، که به عنوان فولاد ضد زنگ نیز شناخته میشود، به دلیل ترکیب منحصر به فرد عناصر آلیاژی نظیر کروم، نیکل، مولبیدن، و تیتانیوم، به ویژه در برابر حرارت و خوردگی مقاوم است. وجود حدود ۱۰ تا ۳۰ درصد کروم در ساختار استیل نقش مهمی در افزایش مقاومت آن در برابر اکسیداسیون و پوسیدگی دارد. نقطه ذوب استیل به طور کلی در حدود ۱۵۱۰ درجه سانتیگراد یا ۲۷۵۰ درجه فارنهایت قرار دارد. برای ذوب استیل در صنعت، از کورههای قوس الکتریکی استفاده میشود که توانایی دستیابی به دماهای بالا را دارند و این امر برای پردازش استیل در دماهای بالا ضروری است.

انواع مختلف استیل نیز دارای دمای ذوب متفاوتی هستند که تحت تأثیر ترکیب دقیق عناصر آلیاژی آنها قرار دارد. به عنوان مثال، استیل 316 و 316L در بازه دمایی 1375 تا 1400 درجه سانتیگراد ذوب میشود، در حالی که استیلهای سری 400 مانند استیل 410 و 420 دمای ذوبی بین 1450 تا 1530 درجه سانتیگراد دارند. همچنین، استیل 304 و 310 در بازهای از دمای 1450 درجه سانتیگراد قرار دارند. این تفاوتها در دمای ذوب نشاندهنده تأثیر قابل توجه ترکیبهای مختلف آلیاژی بر ویژگیهای حرارتی استیل است و نیاز به دقت در انتخاب نوع استیل مناسب برای کاربردهای خاص را برجسته میکند.

عوامل مؤثر بر نقطه ذوب فولاد؛ چرا دمای ذوب فولاد ثابت نیست؟

فولاد، به عنوان یکی از پرکاربردترین آلیاژهای فلزی در صنایع مختلف، دارای خواص فیزیکی و مکانیکی متنوعی است که به ترکیب شیمیایی آن بستگی دارد. یکی از این خواص مهم، نقطه ذوب فولاد است. نقطه ذوب، دمایی است که در آن یک ماده جامد به مایع تبدیل میشود. اما برخلاف بسیاری از فلزات خالص، نقطه ذوب فولاد یک مقدار ثابت نیست و در محدوده وسیعی تغییر میکند.

نوع و مقدار عناصر آلیاژی

ترکیب شیمیایی فولاد نقش بسیار مهمی در تعیین دمای ذوب آن دارد. فولاد معمولاً از ترکیب آهن و کربن ساخته میشود، اما افزودن سایر عناصر آلیاژی مانند منگنز، نیکل، کروم، و تنگستن میتواند خواص آن را به طور قابل توجهی تغییر دهد. برای مثال، افزودن تنگستن، که نقطه ذوب بالایی دارد، میتواند دمای ذوب فولاد را افزایش دهد. این به دلیل این است که تنگستن پیوندهای فلزی قویتری در شبکه کریستالی فولاد ایجاد میکند. از طرف دیگر، کربن که یکی از اجزای اصلی فولاد است، با کاهش دمای ذوب فولاد مرتبط است. کربن به دلیل اینکه در ساختار کریستالی آهن به صورت حل شده باقی میماند، پیوندهای فلزی را تضعیف کرده و باعث کاهش دمای ذوب میشود. بنابراین، ترکیب عناصر آلیاژی و نسبتهای آنها تاثیر زیادی بر ویژگیهای ذوب فولاد دارد.

ناخالصیها

ناخالصیها در فولاد به طور قابل توجهی بر دمای ذوب آن تأثیر میگذارند. عناصری مانند گوگرد، فسفر و اکسیژن میتوانند به ساختار کریستالی فولاد آسیب بزنند و پیوندهای فلزی را تضعیف کنند. این ناخالصیها باعث میشوند که نقطه ذوب فولاد کاهش یابد. برای مثال، گوگرد به دلیل تشکیل ترکیبات سولفیدی که به راحتی ذوب میشوند، باعث کاهش دمای ذوب فولاد میشود. همچنین، فسفر و اکسیژن به دلیل ایجاد نقاط ضعف در ساختار کریستالی فولاد، باعث کاهش نقطه ذوب آن میشوند. به طور کلی، هرچه میزان ناخالصیها در فولاد بیشتر باشد، دمای ذوب آن کاهش پیدا میکند، که این امر میتواند تأثیر منفی بر عملکرد و استحکام فولاد داشته باشد.

فشار

فشار محیطی نیز بر دمای ذوب فولاد تأثیرگذار است. با افزایش فشار، اتمهای موجود در ساختار فولاد به هم نزدیکتر میشوند و پیوندهای بین آنها قویتر میشود. این به معنی آن است که برای شکستن این پیوندها و تبدیل فولاد به حالت مایع، به انرژی بیشتری نیاز است. در نتیجه، دمای ذوب فولاد با افزایش فشار بالا میرود. به عبارت دیگر، در شرایط فشار بالا، برای ذوب کردن فولاد باید دما را بیشتر کرد تا پیوندهای فلزی درون ساختار فولاد شکسته شوند. این ویژگی به ویژه در فرآیندهای صنعتی که تحت فشارهای بالا انجام میشود، اهمیت دارد و نیازمند توجه ویژه به شرایط محیطی است.

سرعت سرد شدن

سرعت سرد شدن مذاب فولاد پس از ذوب نیز میتواند بر ساختار کریستالی و دمای ذوب آن تأثیر بگذارد. سرد شدن سریع میتواند باعث ایجاد ساختار کریستالی ریزتر و افزایش استحکام فولاد شود، اما در عین حال، ممکن است دمای ذوب نهایی فولاد را کمی کاهش دهد. این به دلیل تغییرات در ترتیب کریستالی و وجود میکروساختارهای جدید است که میتوانند بر ویژگیهای حرارتی فولاد تأثیر بگذارند. بنابراین، کنترل سرعت سرد شدن در فرآیندهای تولید فولاد اهمیت زیادی دارد و میتواند به بهینهسازی خواص مکانیکی و حرارتی فولاد کمک کند.

ساختار کریستالی

ساختار کریستالی فولاد نقش مهمی در دمای ذوب آن دارد. فولادهایی که ساختار کریستالی سادهتری دارند معمولاً دمای ذوب بالاتری نشان میدهند. برای مثال، فولاد با ساختار کریستالی فرفورژه (BCC) دارای دمای ذوب بالاتری نسبت به فولاد با ساختار کریستالی FCC (چگالی بیشتر اتمها) است. این به دلیل نوع پیوندهای فلزی و نحوه ترتیب اتمها در شبکه کریستالی است. ساختار کریستالی میتواند بر استحکام، سختی، و دیگر خواص مکانیکی فولاد نیز تأثیر بگذارد. بنابراین، تغییر در ساختار کریستالی فولاد میتواند تأثیرات قابل توجهی بر دمای ذوب آن داشته باشد و باید در طراحی و تولید فولاد به آن توجه شود.

در نتیجه، نقطه ذوب فولاد یک پارامتر ثابت نیست و به عوامل مختلفی از جمله نوع و میزان عناصر آلیاژی، ناخالصیها، فشار، سرعت سرد شدن و ساختار کریستالی بستگی دارد. درک این عوامل به مهندسان و متخصصان مواد کمک میکند تا فولاد مناسب را برای کاربردهای مختلف انتخاب کرده و فرآیندهای تولید را بهینه کنند.

مهمترین نکتهای که باید به خاطر داشت این است که دمای ذوب فولاد، یک ویژگی ذاتی نیست، بلکه به شرایط تولید و ترکیب شیمیایی فولاد بستگی دارد.

در واقع میتوان گفت که هر فولاد، یک هویت منحصر به فرد دارد که بر اساس ترکیب شیمیایی آن تعریف میشود و این ترکیب شیمیایی است که مشخص میکند این فولاد در چه دمایی ذوب خواهد شد.